پروژه ی بسیار قوی LLC یک ژنراتور برق بزرگ کالیفرنیایی است که به منظور تصفیه آب و استفاده ی مجدد از آبی که طی یک فرایند تخلیه مایع صفر با فشار از برج خنک کننده تخلیه شده است، از تکنولوژی میکروفیلتراسیون استفاده می کند.

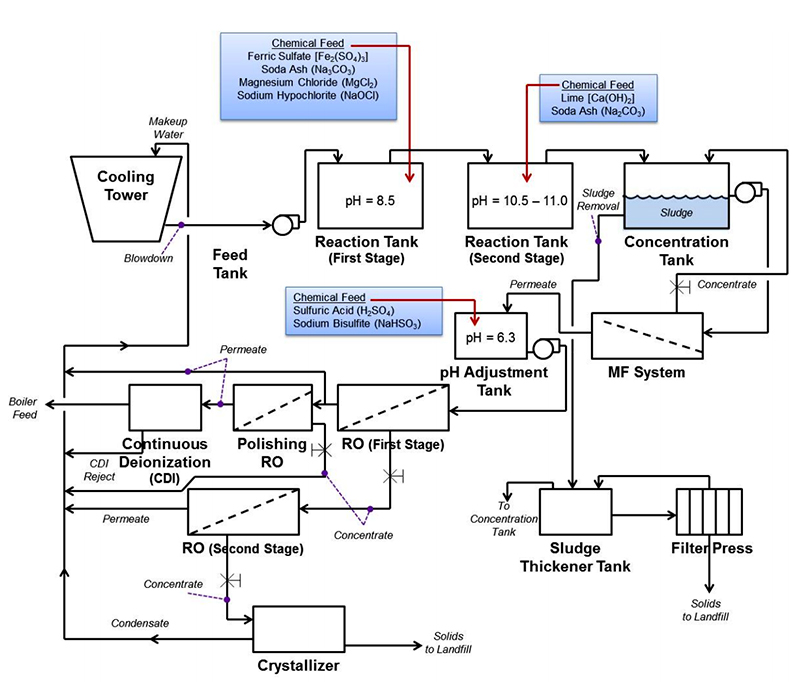

این فرایند تصفیه آب که از سال 2003 راه اندازی شده، عبارت است از افزودن مواد شیمیایی به آب تخلیه شده با فشار، به منظور اثر گذاری بر سختی آب و حذف سیلیکا از طریق ته نشینی. سپس رسوبات جامد، به طور مداوم با تکنولوژی میکروفیلتراسیون از آب حذف می گردند.

Ph آبی که از طریق میکرو فیلتراسیون تصفیه شده است، تنظیم شده و به دستگاه تصفیه آب اسمز معکوس مرحله ی اول هدایت می شود، و از آن جا بخشی از آب صاف شده به عنوان آب جبرانی، مستقیما به برج خنک کننده فرستاده می شود و پسماندش به همراه آب صاف شده که توسط تکنولوژی دیونیزه مداوم تصفیه شده است، به عنوان سوخت دستگاه بویلر به یک دستگاه اسمز معکوس پرداخت، فرستاده شود.

تشریح فرایند

برج خنک کننده از طریق آب زلال قنات کالیفرنیا تغذیه می شود. آبی که با فشار از برج خنک کننده تخلیه می شود، به یک مخزن واکنش مرحله ی اول فرستاده می شود. سولفات آهن Ferric sulfate، خاکستر سودا soda ash، منیزیم کلرید magnesium chloride و سدیم هیپوکلریت sodium hypochlorite (سفید کننده) به آن افزوده می شوند. Ph درون مخزن تقریبا 8.5 است که ته نشین شدن کلسیم کربنات calcium carbonate و سیلیکا silica را آغاز می کند.

پساب مخزن واکنش مرحله ی اول، به درون یک مخزن واکنش مرحله ی دوم سرریز کرده و آهک و خاکستر سودا به آن افزوده می گردد، که با این کار، ph درون مخزن به 10.5 تا 11 می رسد و موجب افزایش ته نشینی کلسیم کربنات و سیلیکا می گردد.

محتویات این مخزن به درون یک مخزن تغلیظ می ریزد که جریان کنسانتره (رد) یک سیستم میکروفیلتراسیون هم به آن وارد می شود. مخزن تغلیظ، جامداتی که از نظر شیمیایی اشباع شده و ته نشین شده اند را جمع آوری کرده و لجن حاصله، به خورد یک مخزن قوام دهنده ی لجن داده می شود.

دوغاب حاصل از جامدات معلق موجود در مخزن های تغلیظ، با هدف حذف کامل این جامدات، به یک دستگاه میکروفیلتراسیون فرستاده می شود. آب صاف شده ی حاصل از میکروفیلتراسیون (همان قسمتی از جریان تغذیه که از غشا عبور می کند)، به درون مخزن تنظیم ph ریخته و در آن جا سدیم بیسولفیت sodium bisulfite دریافت می کند تا کلر (ناشی از افزودن مواد شوینده) و هیدروکلریک اسید hydrochloric acid موجود در مخزن را خنثی کند تا ph را کاهش داده و به 6.3 برساند.

همان طور که قبلا ذکر شد، کنسانتره ی میکروفیلتراسیون (همان قسمت از جریان تغذیه که از روی غشا می گذرد)، جامدات معلق را از دستگاه میکروفیلتراسیون انتقال داده و به مخزن تغلیظ برمی گرداند.

با گذشت زمان، غلظت کل جامدات در این مخزن حدودا تا 5 درصد افزایش می یابد و در همین زمان، جامدات به قوام دهنده ی لجن پمپاژ می شوند که موجبات تغذیه ی فیلتر پرس را فراهم می کند. جامدات آبگیری شده به یک محل دفن زباله منتقل شده و قسمت مایع مستقیما به مخزن تغلیظ بازگردانده می شود.

سپس از مخزن تنظیم ph به بعد، آبی را که در میکروفیلتراسیون تصفیه شده است، با تکنولوژی اسمز معکوس فراوری کرده و جریان آبی که در مرحله ی اول از غشا گذشته است، یا به عنوان آب جبرانی به برج خنک کننده برمی گردد و یا به عنوان تغذیه ی یک دستگاه تصفیه آب اسمز معکوس پرداخت عمل می کند.

جریان غلیظ حاصل از اسمز معکوس مرحله ی اول به عنوان تغذیه ی یک دستگاه تصفیه آب RO مرحله ی دوم استفاده می شود و تصفیه آب حاصل از این سیستم مستقیما به عنوان آب جبرانی به برج خنک کننده فرستاده شده و جریان کنسانتره نیز به عنوان سوخت یک دستگاه بلور ساز عمل می کند.

جامدات ناشی از این بخش به یک محل دفن زباله منتقل شده و مایعات حاصل از دستگاه تصفیه آب بلور ساز نیز به عنوان آب جبرانی به برج خنک کننده فرستاده می شوند.

موارد مورد نیاز برای تصفیه آب

زمانی که آب تبخیر می شود، مثلا در برج خنک کننده، سطح آلاینده های موجود در آبی که با فشار تخلیه می شود، افزایش چشمگیری می یابد. فناوری های مورد نیاز برای حذف جامدات محلول (دستگاه تصفیه آب اسمز معکوس، دیونیزه ی مداوم و...) تحت تاثیرات منفی جامدات معلق و نمک هایی با قابلیت استحلال کم قرار می گیرد که موجب افزایش ناگهانی غلظت می شوند.

تقریبا تمامی منابع آب، به استثنای آب دریا، از کلسیم و منیزیم کربنات اشباع شده اند. علاوه بر این، بسیاری از منابع آب، همچنین حاوی مقادیر زیادی از سیلیکا، سایر آلاینده های نسبتا نامحلول، و همچنین نمک های سولفات می باشند.

نمک زدایی سنتی با آهک، یک فرایند نمک زدایی سنتی آب است که برای جریان های حجیم به کار می رود و عبارت است از افزودن آهک [Ca(OH)2] و خاکستر سودا (Na2CO3) به آب. همچنان که با افزودن آهک، ph افزایش می یابد، کلسیم کربنات، منیزیم هیدروکسید و منیزیم کربنات ته نشین می شوند. منیزیم همچنین به هنگام ته نشین شدنش، سیلیکا را از طریق جذب، از آب می زداید.

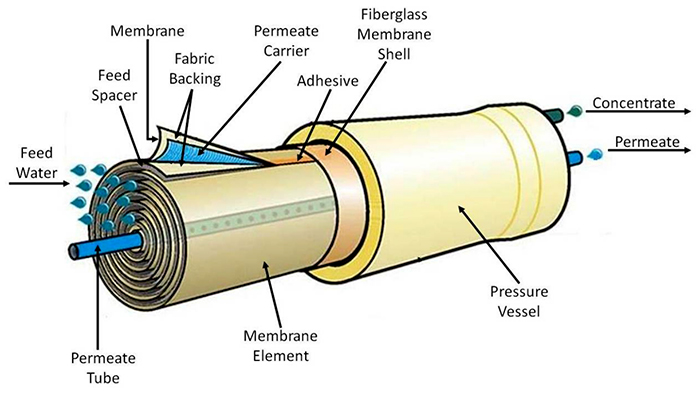

اساسا تمامی عناصر غشا اسمز معکوسی که امروزه به فروش می رسد، از نوع دستگاه تصفیه آب مارپیچی هستند که در زیر شرح داده شده اند.

عنصر غشا مارپیچی درون یک لوله ی فشار

عناصر غشا اسمز معکوس، گرچه از تمام دستگاه های عنصر غشا اسمزی ارزان تر اند، اما بیش از همه ی آن ها هم مستعد رسوبی شدن توسط جامدات معلق می باشند.

در بسیاری از موارد، فرایند تصفیه ی چند رسانه ای نرمال، که غالبا در نمک زدایی با آهک به کار می رود، جامدات معلق را به اندازه ی کافی از آب حذف نمی کند که بتواند رسوبی شدن غشا را به حداقل برساند. و در همین مواقع است که قابلیت های تصفیه کنندگی برتر تکنولوژی میکروفیلتراسیون، به چشم می آیند.

میکروفیلتراسیون

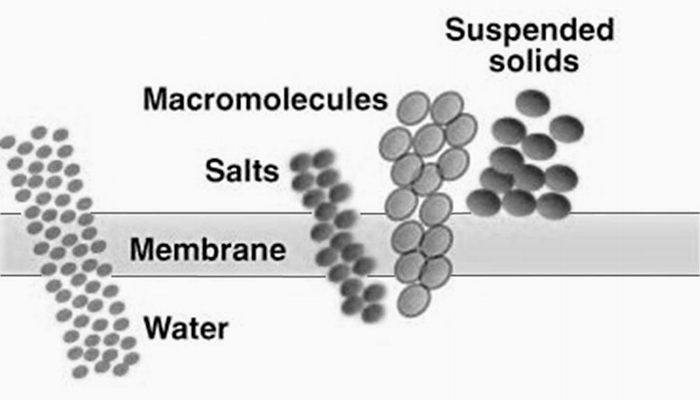

میکروفیلتراسیون، یک تکنولوژی تفکیک غشایی جریان متقاطع تحت فشار است که به منظور حذف کردن جامدات ساب میکرون submicron (و بزرگتر) معلق در منابع آب طراحی شده است.

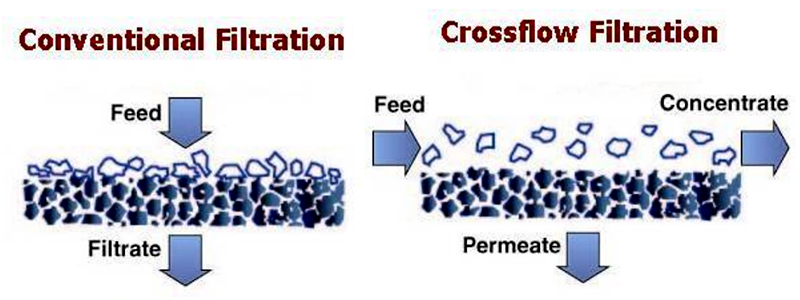

این شیوه با شیوه ی تصفیه سنتی (موسوم به بن بست) فرق دارد، که در آن، طی فرایندی تمام منبع آب از واسطه ی تصفیه عبور می کند. اما در فرایند جریان متقاطع، بخشی از آب از غشا عبور کرده و صاف می شود، و بخش پسماند تحت عنوان کنسانتره از دستگاه خارج می گردد و تقریبا تمامی جامدات معلق را با خود می برد.

تصویر زیر این دو فرآیند را مقایسه می کند.

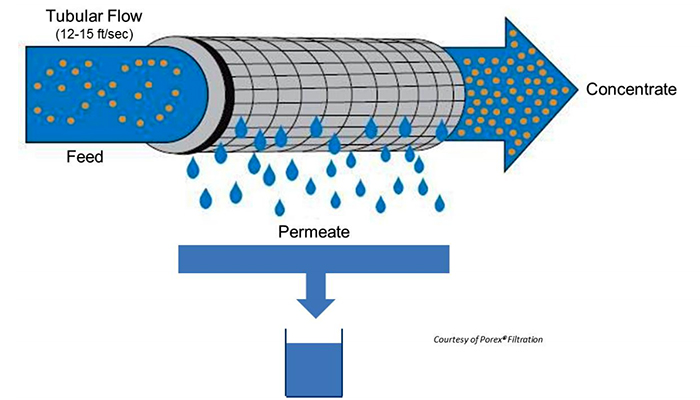

مکانیزم میکروفیلتراسیون زیر نشان داده شده است.

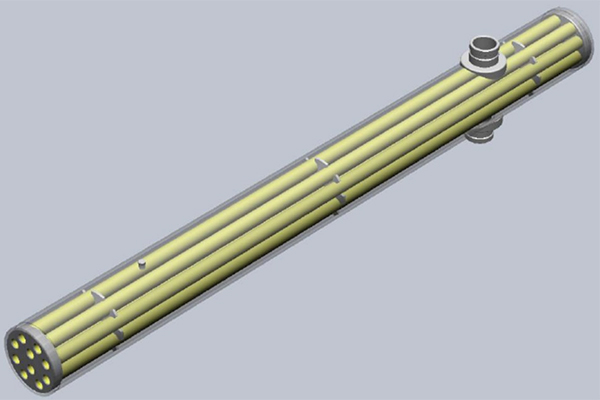

غشاهای میکروفیلتراسیون استفاده شده در این دستگاه، از نوع غشاهای لوله ای Porex® TMF هستند که در زیر ترسیم شده اند.

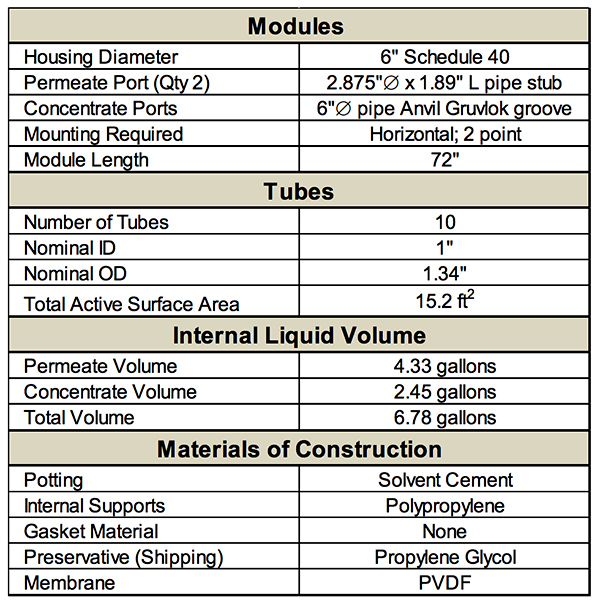

این لوله های 1 اینچی از جنس پلی اتیلین همراه با یک لایه ی پوششی از پلی فلوراید (PVDF) هستند که منافذی به قطر 0.10µ دارد. ماژول های غشا در زیر به نمایش در آمده اند.

هر ماژول غشا از 10 لوله به طول 72 اینچ تشکیل شده است که درون یک لوله ی PVC محصور شده اند. مشخصات ماژول ها و لوله ها به شرح زیر است:

جریان تغذیه به همراه آب صاف شده ای که از دیواره ی لوله عبور کرده و آبی که در منطقه ی اطراف لوله های درون حصار جمع شده است، در زیر مرکز لوله (حفره ی تغذیه) قرار دارند. مجموعا 216 ماژول Porex® در این سیستم میکروفیلتراسیون موجود است.

طراحی دستگاه تصفیه آب

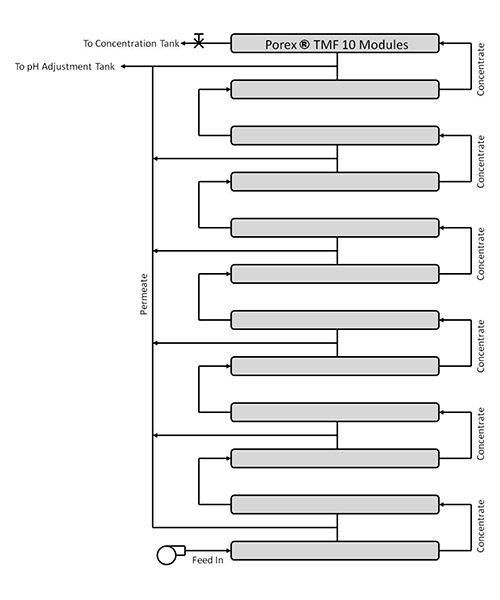

ماژول ها به 6 غلتگاه تقسیم می شوند که هر یک از آن ها شامل 3 قطار 12 تایی از ماژول هایی است که بصورت دسته دسته به هم متصل اند. جریان تغذیه وارد یک سر ماژول اول می شود و کنسانتره اش از سر دیگر همان ماژول خارج شده و تغذیه ی ماژول بعدی می شود.

این جریان در بین 12 ماژول ادامه می یابد و سپس به مخزن تغلیظ باز می گردد. در همین اثنا، آب صاف شده ی حاصل از هر ماژول نیز به موازات، جمع آوری شده و به خورد شیرچه ای داده می شود. سپس از آنجا برای تصفیه ی بیشتر با اسمز معکوس ، مستقیما به مخزن تنظیم PH می رود.

یک قطار شامل 12 ماژول در زیر به تصویر کشیده شده است:

خلاصه ای نمادین از سیستم میکروفیلتراسیون

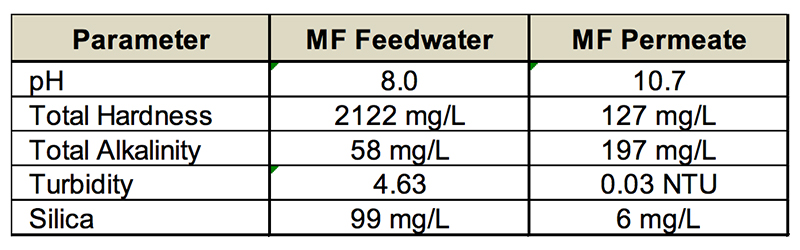

جدول زیر، کارکرد این سیستم میکروفیلتراسیون را به اختصار بیان می کند:

دستگاه تصفیه آب اسمزمعکوس (Reverse Osmosis (RO

نخستین مرحله ی اسمز معکوس جامدات محلول را می زداید و بخشی از آب صاف شده ی حاصل از آن، آب جبرانی برج خنک کننده را فراهم کرده و مابقی جریان آب صاف شده اش، به منظور حذف بیشتر جامدات محلول، به سمت یک اسمز معکوس پرداخت هدایت می شود و سپس در یک بخش دیونیزه ی مداوم بیشتر تصفیه می شود تا آب مورد نیاز برای تغذیه ی بویلر را با کیفیت بالا تأمین نماید.

جریان های کنسانتره ی حاصل از بخش های اسمز معکوس مرحله ی اول و پرداخت، با هم ترکیب شده و به خورد دستگاه تصفیه آب اسمز معکوس مرحله ی دوم داده می شود و آب صاف شده ی حاصل از آن نیز به عنوان آب جبرانی برج خنک کننده استفاده شده و کنسانتره اش در بخش بلور ساز تصفیه می شود تا جامداتی که به محل دفن زباله برده می شوند را استخراج کند. سپس از مایعات حاصله به عنوان آب جبرانی برای دستگاه خنک کننده استفاده می شود.

همچنان که فرایند میکروفیلتراسیون جامدات معلق را به طرز چشمگیری از آب می زداید، جریان های کنسانتره ی دستگاه تصفیه آب اسمز معکوس را می توان برای تصفیه ی بیشتر به سر جلویی دستگاه برد.

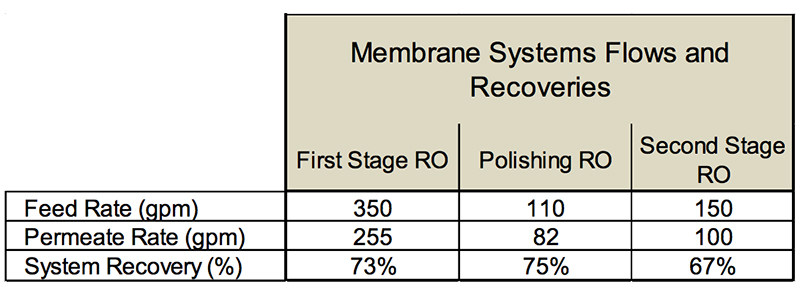

در جدول زیر، مقادیر تغذیه و آب صاف شده ی سیستم های اسمز معکوس، به همراه محاسبات منجر به نتایج حاصله (میزان آب صاف شده تقسیم بر میزان آبی که به خورد دستگاه داده می شود) برای هر کدام آمده است.

تمیز کردن

از آنجا که سیستم میکروفیلتراسیون دائما سختی ناگهانی و جامدات سیلیکا را آبگیری می کند و تصفیه آب را می زداید و جامدات را به مخزن تغلیظ برمی گرداند، این جامدات در این مخزن به طور مداوم تا 5 درصد (wt%) افزایش می یابند. در این زمان، جامدات به قوام دهنده ی لجن ریخته می شوند که در جلوی فیلتر پرس قرار دارد.

با افزایش این جامدات در مخزن تغلیظ، احتمال رسوبی شدن عناصر غشای درون لوله نیز افزایش می یابد که به نوبه ی خود موجب کاهش جریانی که از غشا عبور می کند، می شود. برای به حداقل رساندن این مسئله، سرعت مایع به یک سرعت جریان بالا (12 تا 15 پا در ثانیه) می رسد تا بتوان تلاطم درون عناصر غشا را تضمین کرد.

آب و هوای روستایی جنوب کالیفرنیا، نه تنها برای موجودات دو پا، بلکه برای میکروارگانیسم ها هم جذاب است. زمانی که هوا گرم می شود، باکتری ها تکثیر شده و در نتیجه موجب زیست-رسوبی (آلوده شدن محیط توسط موجودات زنده) در سیستم تصفیه می شوند.

گرچه کلر را برای کاهش فعالیت باکتریایی به آب می افزایند، اما PH بالای محیط، کارایی این ضدعفونی کننده را کاهش می دهد. بنابراین باید با دقت عمل کرده و اطمینان حاصل نماییم که پیش از مرحله ی اسمز معکوس، این باکتری ها کاملا از آب زدوده شده اند.

زمانی که زیست-رسوبی به مرحله ی خاصی می رسد، چندین روش را می توان برای بازگرداندن جریان، استعمال نمود، که از جمله ی آن ها عبارتند از: ضربه ی معکوس با هوا یا آب صاف شده، شستشوی معکوس با آب صاف شده، برهم زدن جریانی که از ماژول ها می گذرد به منظور استراحت دادن به غشاها، و ته نشین کردن مواد به منظور آزاد کردن سطح غشا.

پاک سازی اسید Acid Cleaning

زمانی که سرعت عبور آب از یک غلتگاه، کاهش یافته و به 60 gpm می رسد، پاکسازی با مواد شیمیایی لازم می شود. معمولا در ابتدا ماژول ها را با محلول 3تا 5 درصد هیدروکلریک اسید(HCl) شستشو می دهند تا کلسیم کربنات جمع شده و سایر رسوبات محلول در اسید را در خود حل کند.

با استفاده از یک سیستم اختصاصی CIP (پاکیزگی در محل)، محلول اسیدی به درون غلتگاه پمپاژ شده و این محلول شوینده به مدت 15 دقیقه در درون ماژول های MF به گردش در آمده و سپس به مدت 45 دقیقه می گذارند خیس بخورد. و بعد، محلول را دوباره به مدت 45 دقیقه در سیستم غشایی به گردش در می آورند. سپس این محلول به مخزن ذخیره سازی CIP بازگردانده می شود و ماژول ها را با فشار آب جمع شده شستشو داده و آبکشی می کنند، که این آب نیز برای استفاده ی مجدد به مخزن آبکشی بازگردانده می شود.

پاکسازی تند و تیز Caustic Cleaning

زمانی که پاکسازی با اسید دیگر در بازگرداندن نرخ شار (که معمولا میان یک تا 4 بار در ماه است – عملکرد یک مدت یک ساله) موثر نیست، پاکسازی با باز قوی به کار می رود. این سیستم CIP از سدیم هیدروکسید (NaOH) و سدیم هیپوکلریت (NaOCl) در یک محلول پاکسازی استفاده می کند که حاوی 12 تا 15 درصد NaOCl بوده و PH آن 12 تا 13 می باشد. این مرحله ی پاکسازی در زدودن بیوفیلم و سایر آلاینده های ارگانیک موثر است.

این محلول به مدت 30 دقیقه در ماژول های MF به گردش درآمده و سپس 150 دقیقه می گذارند خیس بخورد و پس از آن نیز به مدت 30 دقیقه مجددا به گردش در خواهد آمد. سیستم MF با یک غلتگاه اضافه طراحی شده بود تا همیشه یک غلتگاه برای این فرایند های پاکسازی در دسترس باشد، بی آنکه بر سرعت پردازش کل دستگاه اثری بگذارد.

نتایج

هر یک از اجزای این دستگاه تصفیه آب به موفقیت کلی این طراحی منحصر به فرد کمک می کند. افزودن مواد شیمیایی به مخزن های واکنش، موجب ته نشین شدن سیلیکا و کاهش سختی آب می شود.

سیستم MF به طور مداوم جامدات را از آب زلال می زداید. این آب تصفیه شده هم جهت نمک زدایی، توسط تکنولوژی RO بیشتر تصفیه می شود و آب حاصل از آن یا آب جبرانی برج خنک کننده را فراهم می کند، یا به عنوان تغذیه ی تکنولوژی دیونیزه مداوم استفاده می شود تا آب مورد نیاز بویلر را تأمین کند.

این واقعیت که واحد های RO می توانند درصد بسیار زیادی از آب تصفیه شده را برای استفاده ی مجدد کامل بهبود بخشند، تاکیدی است بر اثربخشی تکنولوژی MF. به علاوه، لازم نیست غشاهای RO را بیش از 6 ماه یک بار پاکسازی کنیم.

لجن ناشی از ته نشینی سیلیکا و سختی آب، در یک فیلتر پرس آبگیری شده و به محل دفن زباله فرستاده می شود. جریان آب حاصل از فیلتر پرس، مجددا به سیستم MF منتقل می گردد. نمک های غلیظ شده ناشی از واحد های اسمز معکوس به صورت نامحلول به یک بلور ساز فرستاده شده و جامدات حاصله از آنان نیز به محل دفن زباله منتقل می گردند. مایعات حاصل از بلور ساز نیز به عنوان آب جبرانی برج خنک کننده مورد استفاده قرار می گیرند.

**ن