فرآیند نمک زدایی اسمز معکوس

فرآیند اصلی در نمک زدایی، پروسه اسمز معکوس است. از یک پمپ فشار بالا و در ادامه آن دستگاه بازیافت انرژی و غشاهای اسمز معکوس تشکیل شده است.

پمپ فشار بالا

قبل از ورود آب دریا به غشای اسمز معکوس، آب دریای شفاف شده با پمپ فشار بالا معمولا بین 55 تا 85 ساعت، بسته به دما و شوری آب، تحت فشار قرار میگیرد.

ترکیب اصلی آب دریا و اقیانوس

محاسبه فشار اعمال شده مورد نیاز شما

|

نوع پمپ |

پمپ پیستونی پمپ سانتریفیوژی › h/3m5 |

|

طراحی فشار |

55-85 bar |

|

مواد |

تیتانیوم |

|

Bronze |

|

|

CO/ Ni Alloy |

|

|

SS 904 L |

|

|

SS 2205 |

دستگاه بازیافت انرژی (ERD)

افت فشار در طول غشای رو در حدود 1/5 تا 2 بار است که به تعداد المان ها در هر مخزن فشار بستگی دارد، به طوری که غلظت، در فشارهای بالا آزاد میشود.

به واسطه دستگاه های بازیافت انرژی، استفاده مجدد از انرژی حاصل از نرخ غلظت، امکانپذیر است. غلظت به ERD هدایت میشود اینجا جایی است که مستقیما انرژی آن به بخشی از آب تغذیه وارد شده، انتقال میدهد.

دو مفهوم اصلی بازیافت انرژی وجود دارد:

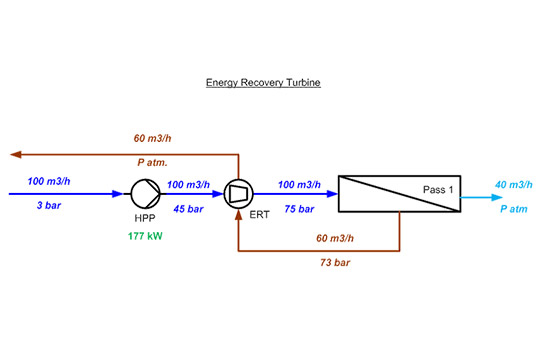

توربین بازیافت انرژی (ERT)

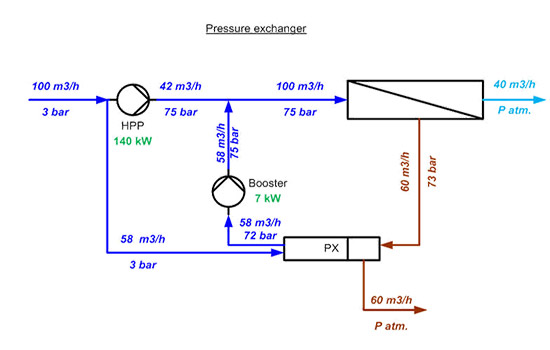

مبدل فشار (PX)

مثال:

سرعت جریان آب دریا: h/3m 100

فشار اعمال شده: bar 75

بازیافت رو: 40%

سرعت جریان نفوذ: h/3m 40

نیروی مورد نیاز بدون حضور دستگاه بازیافت انرژی: kW 300

انرزی اختصاصی: 40/300 = 3m/kWh 5/7

نیروی مورد نیاز برای توربین بازیافت انرژی: kW 177

انرژی اختصاصی: 40/177 = m3/ kWh 4/4

نیروی مورد نیاز برای مبدل فشار: kW 140

انرژی اختصاصی: 3m / kWh 5/3

نوع دستگاه

توربین بازیافت انرژی (ERT)

مبدل فشار (PX)

آنالیز هزینه های نمک زدایی

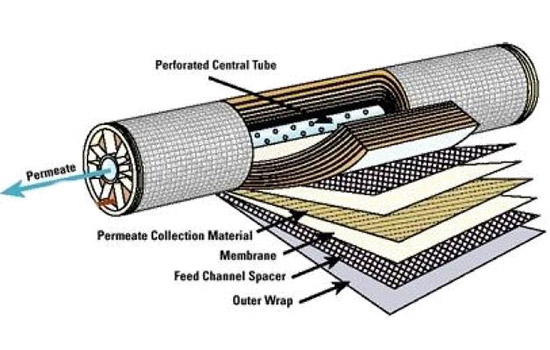

مدول های زخم مارپیچی اسمز معکوس آب دریا

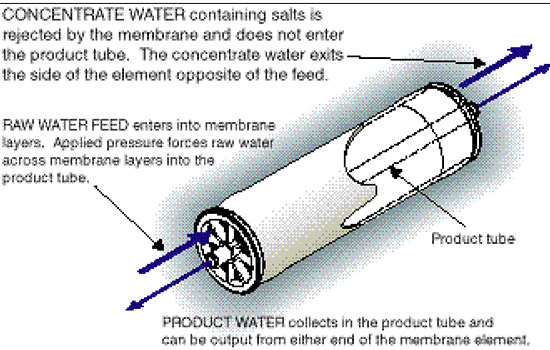

رایج ترین غشای "رو" استفاده شده در نمک زدایی کمپوزیت های لایه نازک زخم مارپیچی هستند. آنها در یک صفحه مسطح مهر و موم شده مانند یک پاکت و زخم در شکل مارپیچی تشکیل شدهاند.

غشای اسمز معکوس زخم مارپیچی

سه قطر معمول از این غشاها وجود دارند: 5/2، 4 و 8 اینچ. غشاهای رو مربوط به آب دریا سرعت جریان نفوذ بیشینه در محدودهی 4/1 تا d/3m 9/ 37دارند بنابراین غشاهای زیادی برخی مواقع مورد نیاز هستند تا به نیازمندیهای نفوذ تولیدی دستگاه برسد.

غشاهای رو آب دریا در کمپوزیت لایه نازک توسط محصولات شیمیایی داو (Filmtec)، هیدرانیوتیک، اسمونیکس(Desal) و تورای ساخته شده است.

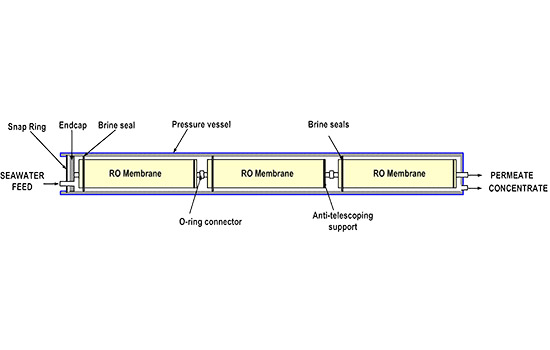

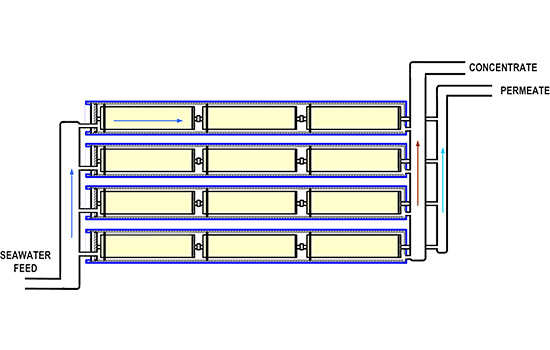

غشاها در مخازن فشار در ردیفهایی محصور هستند و تعداد المانهای غشا در هر مخزن فشار میتواند از 1 تا 8 متفاوت باشد:

مخازن فشار سپس به صورت موازی سازماندهی شده اند تا در سازگاری با جریان غشاها و اختصاصات فشار و نیز نیازمندیهای تولیدی کارخانه باشند.

تعداد کلی غشاها و مخازن فشار مورد نیاز و آرایش آنها به جریان نفوذ و فشار اعمال شده بستگی دارد برای مثال شوری و دما